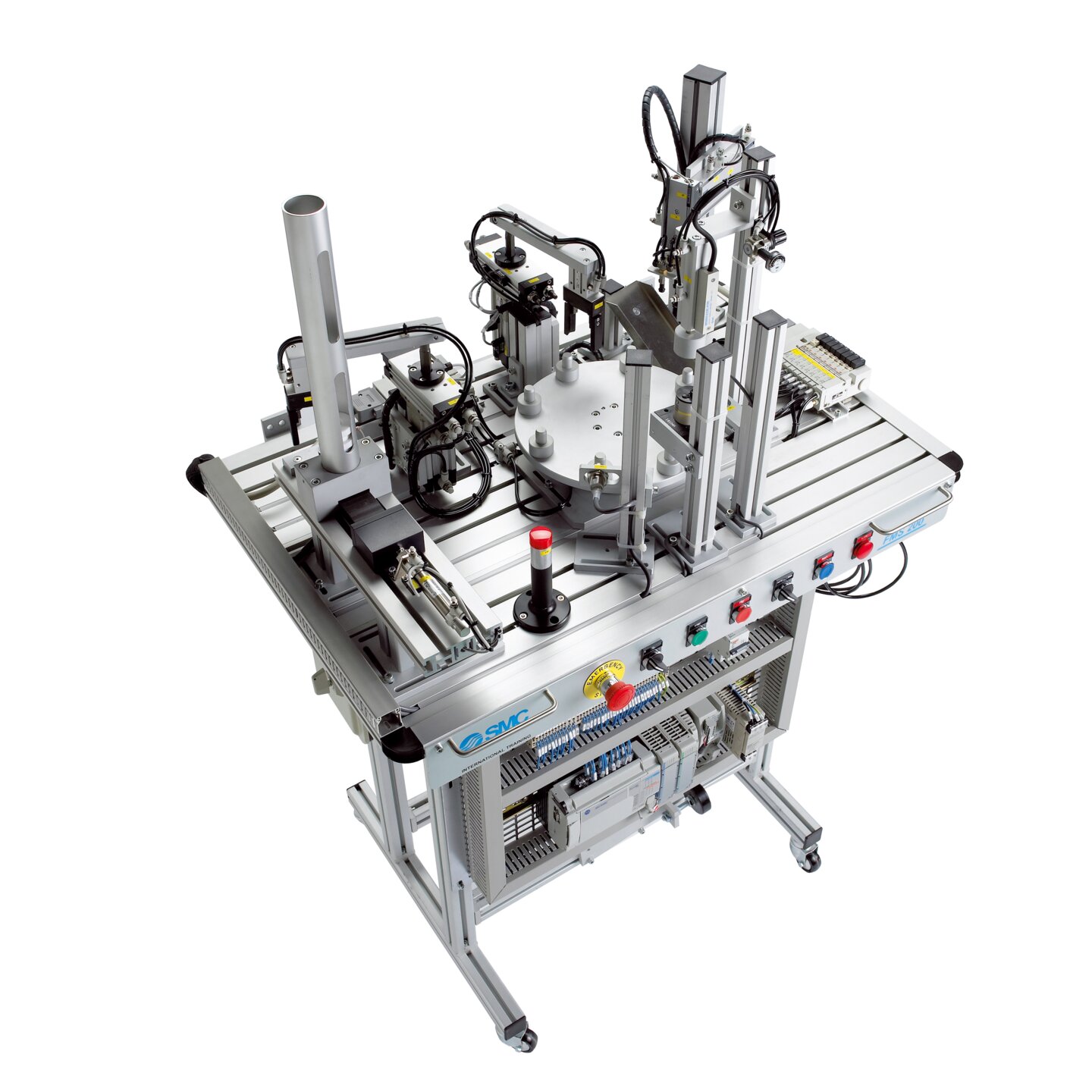

Estaciones FMS-200

Cada una de las estaciones del sistema FMS-200 lleva a cabo una parte del proceso. El carácter modular de esta célula de automatización flexible permite introducir variantes en los puestos que la constituyen, de forma que se adapten a las diferentes necesidades de los centros de formación o empresas. Desde una configuración simple de una sola estación (que trabaja de forma totalmente autónoma) hasta una configuración compleja de ocho o diez estaciones, las posibilidades son infinitas.